Extrusora vs. expansor

Muchas veces hablamos con clientes que utilizan los términos “extrusora” y “expansor” indistintamente. Es fácil entender por qué ocurre esto conceptualmente. Ambos tienen cañones que procesan productos para sacarlos “extruidos”. Es importante comprender las diferencias entre estos dos procesos para maximizar la calidad de su producto final.

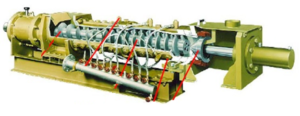

Un diseño común es el expansor de “filete interrumpido”. Dentro del cañón hay un eje muy largo y un conjunto de sinfín. A diferencia de una extrusora monohusillo, hay una serie de pasadores que ayudan a generar fricción junto con el diseño del tornillo. Se aumentan las separaciones para permitir que el producto se mezcle y se genere fricción y cocción. Se utiliza un cono hidráulico para hacer contrapresión en el cañón y aumentar más la temperatura de cocción del producto.

Normalmente tienen velocidades de fricción menores que las que tiene nuestra extrusora seca de alta fricción de la serie 2000. Esto puede resultar en presiones y temperaturas más bajas en el cañón, y recordemos que estas variables son fundamentales para desactivar los factores antinutricionales en las semillas oleaginosas. Se suele inyectar vapor en el cañón del expansor para lograr temperaturas de cocción más altas. Una desventaja de este diseño es la necesidad de secar el producto final, en lugar de solo enfriarlo antes del almacenamiento.

Los expansores se usan comúnmente en el procesamiento de semillas oleaginosas con extracción por solventes. La capacidad que tienen los expansores de romper parcialmente las estructuras celulares hace más eficiente el proceso de extracción por solventes.

Por otro lado, una extrusora monohusillo en seco de alta fricción destacará en áreas tales como porcentaje de cocción (gelatinización), disponibilidad de los nutrientes y desactivación de los factores antinutricionales. Esto no quiere decir que los expansores no tienen esta capacidad, sino que estas propiedades son mayores en las extrusoras debido a su gran velocidad de rotación, menor distancia de separación y mayor fricción.

A medida que el producto pasa por el cañón de la extrusora seca de alta fricción, el mezclado y la generación de calor de la fricción causa cambios a nivel celular en el producto, que mejoran la digestibilidad y disponibilidad de los nutrientes. El diseño de la extrusora permite flexibilidad en las restricciones impuestas por las propiedades del material. Además, las extrusoras también ocupan menor espacio y pueden instalarse en lugares que podrían ser demasiado pequeños para un expansor típico. Las ventajas adicionales de no requerir una caldera para la generación de vapor y/o calor de secado hacen de la extrusora de alta fricción una elección más razonable para una diversidad de usos.

Como siempre, la selección final dependerá de muchos factores. El rendimiento del producto final debería ser lo más importante, ya que esto permitirá el máximo retorno sobre la inversión desde el punto de vista de la eficiencia. Si bien hay similitudes entre estas dos máquinas, los pequeños detalles son la clave para elegir la máquina correcta.